微信公眾號二維碼

微信咨詢顧問二維碼

一、精益制造管理項目概述

精益制造以客戶價值為導向,消除過程中浪費為根本思想,降低成本,增加利潤為目標的管理。提高質量、降低成本、縮短交期最有效工具。

二、精益制造管理企業常見問題

1.外部環境競爭激勵:經濟下行,產能過剩,人力土地競爭激勵,材料成本增加,同產品競爭激勵等。

2.內部管理壓力劇增:生產方式浪費大,計劃失效,頻繁切換生產,在制品過多,供應商無法按要求供貨等。

3.交期達成率低,生產過程浪費:生產過程的各環節:材料,工藝,人力,時間等大量浪費。

4.齊套生產率低:不是缺這就是缺那兒,或者質量問題造成投訴多。

5.倉庫物資積壓多:倉庫積壓大量的半成品,呆滯品,供應商來料,該銷的銷不出去,該進來的沒有地方放置。

6.不良損失成本高,客戶投訴高:不良率高浪費增加,客戶投訴頻繁,常常做質量救火工作。

三、精益制造管理項目策略及措施

1.精益制造,降低成本:6S/6S管理,布局優化,JIT拉動生產,快速換膜,流程優化,TPM等方法減少7大浪費。

2.精益質量,提高質量:通過新品研發質量控制,檢驗把關,持續改善,管理體系,供應商質量管理。

3.精益供應鏈。縮短交期:PMC基礎資料,計劃排產系統,供應商交期管理。

4.精益研發管理:新品研發流程與表單,新項目階段評審,新項目進度控制,放產評審,開發問題追蹤。

5.持續改善活動:推行全員改善,改善成本,交期,質量,流程,創新。

6.績效考核管理:績效目標分解,KPI定義,工作計劃,績效考核方案,績效過程控制,績效考核輔導。

四、精益制造管理項目實施目標

1.提高生產效益:降低生產成本30%以上,人均產出提升25%以上,計劃達成率30%以上。

2.精益人才育成:為企業培養一批懂精益,能運用精益生產方式不斷改善、推動的企業經營人才和骨干。

3.降低經營成本:降低庫存、成本、產品不良率及資金占用率30%以上。

4.精益生產機制建立:精益生產計劃體系,品質管控機制體系,過程生產區域,崗位精益設置管控體系。

5.客戶,股東,員工滿意:企業規范,快速響應市場,滿足市場對品質,周期,功能的需求,股東員工增加收益。

6.構建新的發展契機:內部精益經營的持續推進,為企業發展提供更多縱向空間或產品革新機會。

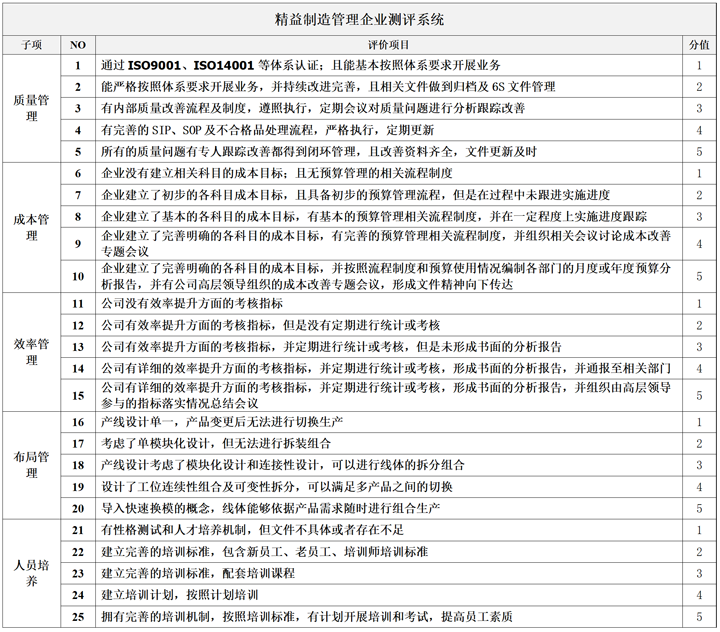

五、精益制造管理企業測評系統

六、精益制造管理企業實施內容

1、精益組織搭建

① 運營平臺建立

② 精益教育訓練

③ 精益主題活動

④ 精益文化宣傳

2、TQM全面質量管理

① 工作場所5S管理

② 標準化工作

③ 工位防錯

④ 質量管理七種工具

⑤ 客戶鏈

⑥ 質量檢驗與質量審計

3、TCM全面成本管控

① 需求調研

② KPI&KAI分解

③ 損失、浪費識別

④ 改善實施

⑤ 項目實施效果檢查

⑥ 項目總結

4、精益效率改善IE

① 生產計劃優化

② 生產效率課題

③ 看板管理

④ 布局改善

⑤ 定量領料與配送

⑥ 自動化

⑦ 敏捷排程與合理計劃

⑧ 快速換模換型

⑨ 生產線平衡

⑩ 作業標準

? 生產計劃優化

5、單元線CELL

① 單元生產部門成立,組織與硬件準備

② 新車間規劃,(水電氣)硬件布置

③ 工程間同步化設定,新物流方式培訓

④ 物流Layout設計及供應系統建立

⑤ 多技能工及班組長培養,激勵制度頒布

⑥ 單元線逐步運營

6、星級班組

① 一星意識革新

② 二星班組運營

③ 三星降本增效

④ 四星品質完善

⑤ 五星目標管理

7、目標績效管理

① 指標體系規劃

② 建立指標體系

③ 目標設定與數據統計分析

④ 公司目標點檢召開

⑤ 課題改善,評價激勵

⑥ 薪酬體系優化完善

⑦ 績效考核標準完善

⑧ KPI指標管理運營

建立生產有序、管理順暢,操作規范,士氣高昂、高質量、低成本、短交期的作業現場;

為企業規劃設計一套由內到外的形象升級,外觀視覺價值體現、內在的管理內涵體現;

全員參與設備管理高產出和低成本運營,提升設備管理能力,維護能力,提高效率

構建班組生產管理體系、循環評價、人才育成、持續改善、績效管理、文化養成體系;

提高產品質量、降低生產成本、縮短交期、增加利潤,讓管理更系統科學,執行力更強

對工廠的各個組成部分進行合理安排,以提高生產效率、降低成本、優化物流、改善工作環境等